钢铁感应淬火有何不同,应注意哪些?

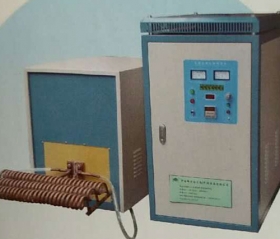

在感应热处理生产中,大家可能遇到这样或那样的问题,淬火感应加热设备厂家如何快速解决,既不耽误生产又能保证质量是关键。

一问:钢铁感应淬火有何不同,应注意哪些?

正解:

各种铸铁中,灰铸铁的感应淬火难度大。灰铸铁感应淬火与钢相似,所用淬火设备也相似,淬火感应加热设备厂家应注意以下不同点:

1) 加热时间比钢件为长,一般应在几秒以上,并应保温一段时间,使难溶的组织溶入奥氏体,加热速度过快会导致过高的热应力,易产生裂纹。

2) 加热温度不能太高,上限为950℃,一般在900-930℃,不同牌号有一个佳温度,加热温度达950℃时,零件表面会出现磷共晶,还会有粗大的残留奥氏体。

3) 为使温度由表面缓慢过渡到心部,好不要在加热后立即淬火,预冷0.5-2.0s好。

4) 铸铁件感应淬火一般采用聚合物溶液或油作淬火介质 也有一些件如缸套直接用水作淬火介质,更有缸体阀座采用自冷淬火。

5) 灰铸铁件感应淬火后,为消除应力应进行低温回火,例如缸套采用工频回火,220℃×1h。

铁素体可锻铸铁的基体是铁素体与石墨碳,为使奥氏体中溶入碳,既要提高加热温度(达1050℃),又要延长加热时间(达1min以上),这样才能使小部分石墨碳溶氏体中,淬火后才能获得较高的表面。

二问:如何选用单匝与多匝感应器?

正解:

单匝与多匝感应器各有特点,单匝感应器结构简单,便于设计与制造,一般情况上,如果单匝感应器在宽度与电源设备相匹配方面均能适应时,应选单匝感应器。但是,单匝感应器与多匝感应器相比,在使用相同功率条件下,感应器电压低,电流大,因此,对导电板来讲,相同长度时,其损耗就大;而多匝感应器在相同功率下,感应器输入电压高,电流小,导电板损耗就小,感应器效率就相对要高。另一种简单的解释是:感应器上的电压是按导电板长度和有效圈展开长度之和分配的,如果导电板长度很长而有效圈展开长度很短,则功率的大部分消耗在导电板上,采用多匝感应器就是增加有效圈展开长度,有效圈分配到的电压和功率相对地增加了。因此,现在直径小、宽度宽的工件,大都采用多匝感应器。不过,多匝感应器制造较复杂。

对高频感应器,多匝小直径感应器常比单匝的效率为高,其原因即在于此,但是匝数也不能过多,因为受设备调谐所限制,匝数过多导致振荡管栅流过大,阳流与栅流之比不合适。

三问:感应淬火件淬硬层深度波动的影响因素有哪些?

正解:

(1)材料因素 感应淬火钢中,锰、铬、钼含量对淬硬层深度波动影响大。如果切割感应淬火件发现加热层深度相似,但淬硬层深度变化很大,淬火感应加热设备厂家应怀疑材料因素。

(2)设备因素

1)电源电压波动而又没有能量监控会造成淬火温度波动,它直接影响淬火件的质量。

2)淬火机扫描速度波动,液压淬火机因油温变化影响扫描速度,此问题在现代淬火机床上由于采用机械传动方式已经不再产生了。

3)感应器老化和变形,特别是导磁体老化。导磁体老化,感应器效率降低了,直接降低淬火温度,这是个值得注意的问题。

(3)淬火介质因素 淬火介质的浓度、压力、流量、温度均会影响淬硬层深度。